Auto Gear

L'integrazione della macchina multitasking INTEGREX con il taglio e la misurazione degli ingranaggi

| Lavorazione a 5 assi | Lavorazione degli ingranaggi | Misurazione degli ingranaggi | ||

|

+ |  |

+ |  |

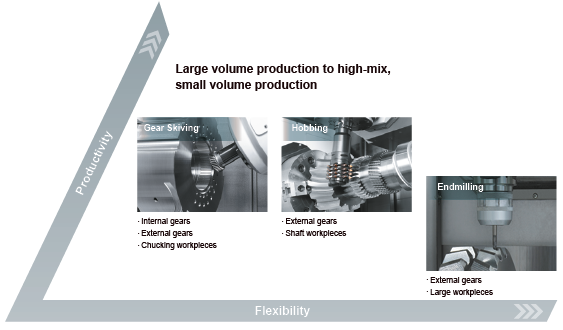

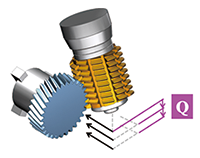

- È possibile eseguire 3 tipi di metodi di lavorazione degli ingranaggi (smussatura, lavorazione con creatore e lavorazione con fresa a codolo) per la produzione in massa, da piccoli a grandi lotti per soddisfare i requisiti di produzione

- Smussatura ad alta velocità e ad alta precisione degli ingranaggi grazie all'esclusiva tecnologia di comando AG.

- Integrazione di processo per lavorazioni ad alta precisione, riduzione di tempi di lavorazione e costi iniziali.

Gear Cutting

L'integrazione della macchina multitasking INTEGREX con il taglio e la misurazione degli ingranaggi

| Lavorazione a 5 assi | Lavorazione degli ingranaggi | Misurazione degli ingranaggi | ||

|

+ |  |

+ |  |

|

|

|

Perform a variety of gear cutting processes

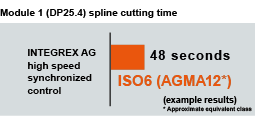

Maggiore produttività grazie alla smussatura degli ingranaggi ad alta velocità

- La smussatura degli ingranaggi ad alta precisione è realizzata grazie all'esclusiva tecnologia di comando INTEGREX AG

- La rotazione del mandrino principale e del mandrino di fresatura è sincronizzata fino alla velocità massima di entrambi i mandrini per garantire una smussatura degli ingranaggi ad alta precisione.

Applicazioni per il taglio di Spline interno - INTEGREX i-200ST AG

Grazie alla tecnologia di comando sincronizzato INTEGREX i-200ST AG, la produttività è 6 volte superiore rispetto alla tradizionale lavorazione di Spline interno. Inoltre, con una maggiore velocità di funzionamento, la resistenza al taglio è ridotta, con una conseguente precisione maggiore

Grazie alla tecnologia di comando sincronizzato INTEGREX i-200ST AG, la produttività è 6 volte superiore rispetto alla tradizionale lavorazione di Spline interno. Inoltre, con una maggiore velocità di funzionamento, la resistenza al taglio è ridotta, con una conseguente precisione maggiore

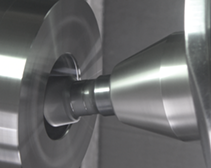

Il mandrino del creatore è tenuto su un'estremità dal mandrino di fresatura a forte asportazione che fornisce una rigidità sufficiente per la lavorazione con creatore degli ingranaggio ad alta precisione. Con la Smooth Gear Hobbing, i dati delle specifiche degli ingranaggi vengono inseriti per generare automaticamente il percorso utensile.

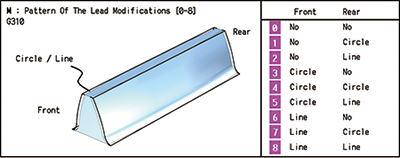

| Albero del creatore | Profilo laterale ingranaggio bombato e angolo dell’elica ingranaggi modificati | |

| Questa funzione trasla il punto di contatto del creatore e del pezzo per prolungare la durata dell'utensile. | Inserendo i dati per profilo laterale ingranaggio bombato e angolo dell’elica ingranaggi modificati, viene generato automaticamente il percorso utensile per la lavorazione con creatore. | |

|

|

Utilizzando il software Smooth Gear Milling, i denti degli ingranaggi possono essere tagliati uno a uno tramite una fresa a codolo standard. I dati delle specifiche dell'ingranaggio, compresi i dati per gli ingranaggi modificati, nonché profilo e angolo dell’elica ingranaggi modificati, vengono inseriti per generare automaticamente il percorso utensile.

Utilizzando il software Smooth Gear Milling, i denti degli ingranaggi possono essere tagliati uno a uno tramite una fresa a codolo standard. I dati delle specifiche dell'ingranaggio, compresi i dati per gli ingranaggi modificati, nonché profilo e angolo dell’elica ingranaggi modificati, vengono inseriti per generare automaticamente il percorso utensile.

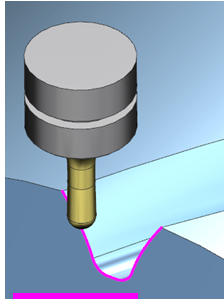

Una volta che l'ingranaggio è stato lavorato, la sbavatura dei bordi frontali e finali può essere eseguita con una fresa a codolo sferica standard. Nei casi in cui la fase dell'ingranaggio non sia nota (come ad esempio dopo la lavorazione con creatore degli ingranaggi), è possibile utilizzare la misurazione dell'ingranaggio per scoprire dove si trova il gioco della dentatura prima che avvenga il processo di sbavatura.

|

|

Software

Programmazione conversazionale del taglio ad alta precisione e della misurazione degli ingranaggi

Flusso operativo

|

|

|

| Inserimento delle specifiche dei dati, delle condizioni di taglio e dei dati di misurazione | Viene generato il programma di codice G per il taglio e la misurazione | Vengono eseguiti il taglio e la misurazione degli ingranaggi |

Misurazione degli ingranaggi

Posizionamento in fase radiale del dente dell'ingranaggio

Dopo aver utilizzato un utensile nuovo o riaffilato, un dente dell'ingranaggio può essere provato da un tastatore per determinare la quantità di compensazione richiesta.

Dopo aver utilizzato un utensile nuovo o riaffilato, un dente dell'ingranaggio può essere provato da un tastatore per determinare la quantità di compensazione richiesta.

Questo stesso processo può essere utilizzato anche per determinare il posizionamento in fase di altre caratteristiche della lavorazione, come la sbavatura con una fresa a codolo sferica o il posizionamento di un foro su un lato del pezzo. La precisione del posizionamento in fase è di ± 0,005 gradi (16 μm (0,00063" su un diametro di 360 mm (14,17")).

Misurazione profilo e angolo dell’elica ingranaggi (opzione)

| Gear face measurement by scanning probe |

|

- Il profilo e la superficie dell'ingranaggio sono ispezionati da una sonda di scansione dopo la lavorazione nello stesso setup del pezzo.

- Convenzionalmente, gli ingranaggi vengono lavorati su macchine per il taglio ingranaggi speciali e poi trasferiti ad apparecchiature di misurazione in un'altra posizione. Questo passaggio viene eliminato dal software opzionale per la misurazione profilo e angolo dell’elica ingranaggi.

I risultati della misurazione sono visualizzati sul display MAZATROL SmoothX

I risultati della misurazione visualizzati sul display di CNC possono essere letti come file .PNG premendo un solo tasto.

|

|

MACCHINE INTEGREX AG

Clicca qui per la gamma INTEGREX AG