Componenti di grandi dimensioni

Nel settore dell'energia, il denominatore comune in termini di lavorazioni è costituito dalle dimensioni e dal peso ragguardevoli dei componenti che devono essere fabbricati. Nel settore petrolio/gas, si tratta di aste da trivellazione, tubazioni, attrezzature per bocche di pozzo e valvole sottomarine, mentre il settore della produzione di energia elettrica è dominato da alberi e dischi per rotori, tubazioni, eliche e alberi per generatori.

Le macchine multi-tasking, in grado di ridurre il numero di operatori, gli attrezzaggi e la movimentazione di componenti di grandi dimensioni all'interno delle officine, migliorando nel contempo la qualità dei prodotti finiti, sono quindi da tempo in cima all'elenco delle priorità del settore.

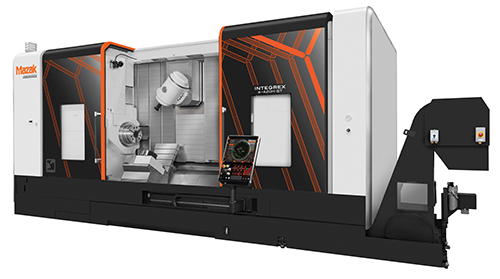

Le macchine multi-tasking della gamma INTEGREX e-H sono ideali per questo tipo di pezzi tubolari pesanti e di largo diametro, in quanto capaci di completare tutte le operazioni con un solo attrezzaggio, comprese tornitura, fresatura, alesatura e foratura, senza dover trasferire il componente su un'altra macchina.

Anche la più piccola tra le macchine della gamma e-H (e-420H) offre una vasta area di lavorazione e una rotazione massima di 670 mm, consentendo il taglio di componenti di grandi dimensioni. L'area di lavorazione e la capacità multi-tasking sono completate da un mandrino principale ad elevata potenza da 4.000 giri/min e da un mandrino di fresatura da 12.000 giri/min, in grado di asportare grandi quantità di metallo, pur mantenendo un'eccezionale produttività.

Al vertice della gamma e-H, l'INTEGREX e-800H vanta una corsa dell'asse Y di ben 800 mm, il che la rende ideale per la produzione di particolari sovradimensionati. Questa macchina possiede la potenza, la coppia e la precisione necessarie per garantire prestazioni imbattibili di asportazione del metallo durante la lavorazione di pezzi con una capacità di carico fino a 15 t. Altro aspetto di rilievo, la macchina è provvista di Long Boring Bar (LBB), che offre la funzione di foratura profonda e un sistema portautensile rigido, con quattro dispositivi di bloccaggio, per una maggiore operatività e rigidità nella lavorazione di caratteristiche interne complesse, comuni a molte applicazioni.